Was ist Wasserstrahlschneiden?

Effektives Schneideverfahren mit hoher Präzision und Qualität

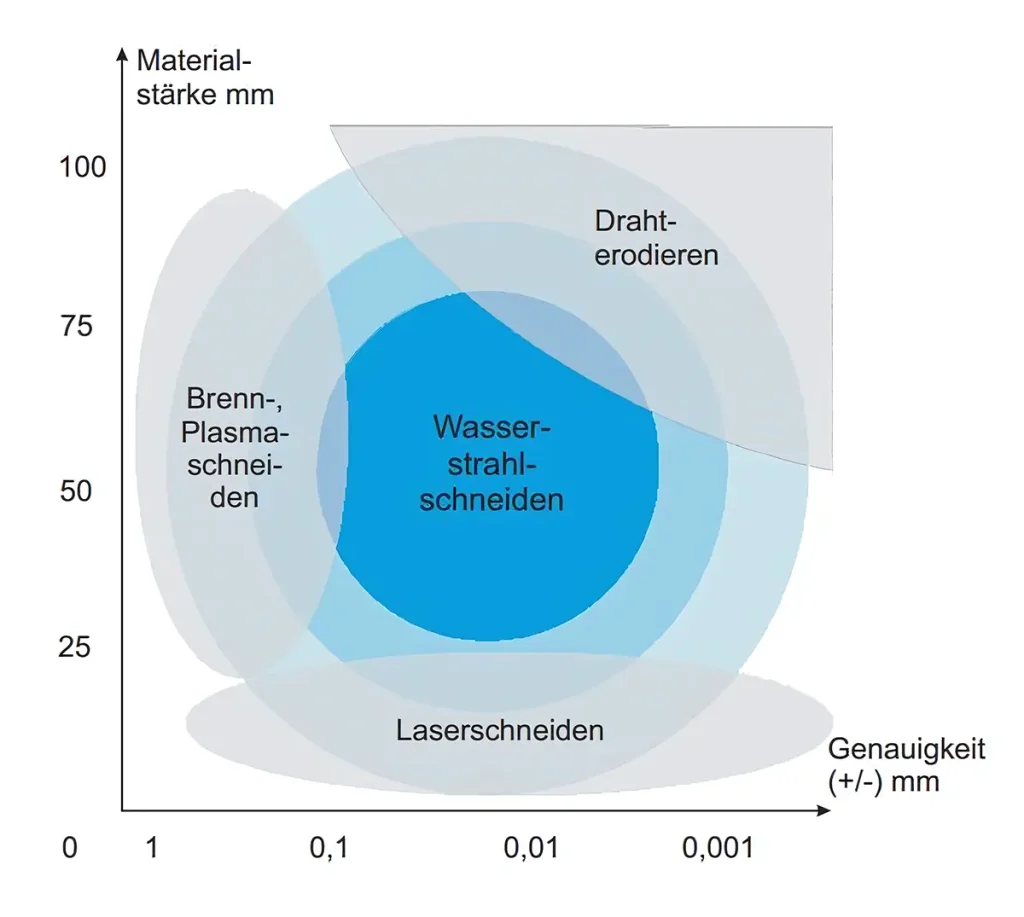

Wasserstrahlschneiden ist eine effektive Methode, um Materialien unterschiedlicher Art und Dicke zu schneiden. Genauer gesagt ist es ein Schneidverfahren (Kaltschneideverfahren) mit hoher Präzision und Qualität. Grundsätzlich unterscheidet man beim Wasserstrahlschneiden zwischen Reinwasserschneiden und Abrasiv-Wasserstrahlschneiden.

Inhaltsverzeichnis

Inhaltsverzeichnis

Geschichte

Ein kurzer Auszug aus der Geschichte des Wasserstrahlschneidens

Wasserstrahlen wurden im frühen 20. Jahrhundert im Bergbau zum Abtragen von Kies- oder Tonablagerungen eingesetzt. In den Goldminen Kaliforniens wurden damit Goldadern von Steinen und Erde getrennt.

-

1930

Ab 1930 verwendeten es amerikanische und russische Ingenieure zum Putzen von Gussstücken. Damals wurden Drücke von nur 100 bar genutzt.

-

60er Jahre

In den späten 60er Jahren wurde es in der Flugzeugindustrie genutzt, um Teile zu trennen, die auf Wärme empfindlich reagieren wie Faserverbund-, Waben- und Schichtwerkstoffe.

-

1974

Ab 1974 verwendete man harte Partikel als Zusatz im Wasserstrahl, was die Qualität der Werkstücke und die Wirtschaftlichkeit des Verfahrens erheblich steigerte und so zu seinem Durchbruch in der industriellen Anwendung führte.

-

1975/76

1975/76 wurden Baustoffe, Kunststoffe und Wellpappe mit dem Verfahren getrennt.

-

Aktuell

Inzwischen hat sich die Technologie stark weiterentwickelt und es gibt viel mehr Möglichkeiten und Anwendungsfelder.

Quelle: Wikipedia

Wie funktioniert Wasserstrahlschneiden?

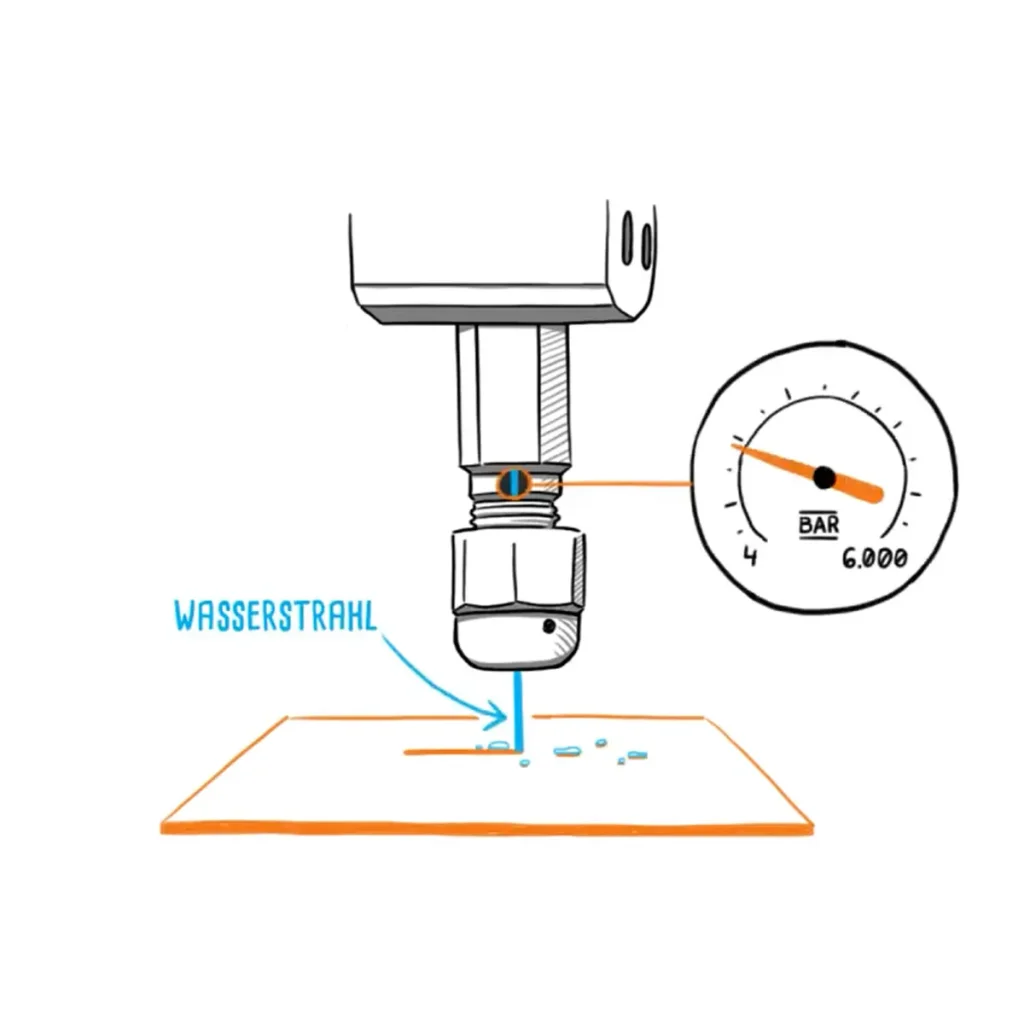

Beim Wasserstrahlschneiden wird ein Werkstück durch einen Hochdruckwasserstrahl getrennt. Es wird entweder gefiltertes Wasser oder zusätzlich zum Wasser ein Abrasivmittel (z. B. Sand) verwendet. Dabei werden durch den Wasserstrahl oberflächliche und mikroskopische kleine Partikel abgetrennt.

- Druckerzeugung

Mit einer Hochdruckpumpe wird ein Wasserstrahl mit 3500-6000 bar Druck erzeugt. (z.B.: Betriebsdruck Feuerwehrschlauchs liegt bei ca. 17 bar)

- Strahlerzeugung

Dieser Wasserstrahl wird durch eine Düse gedrückt. Dabei entsteht ein dünner Strahl mit 2-3 Mach (Luft-Schallgeschwindigkeit).

- Abrasivmittel

Um die Schneidkraft, für härtere Materialien, um ein 1000-faches zu erhöhen, wird scharfkantiger Schneidsand (Abrasiv) beigemengt.

Das Kaltschneideverfahren ist ein Schneidverfahren, das ohne die Anwendung oder Entstehung von Wärme arbeitet, wodurch es als „kalt“ bezeichnet wird.

Beim Wasserstrahlschneiden nicht zu einer Erhitzung oder thermischen Verformung des Materials. Das geschnittene Material bleibt in der Regel in seiner ursprünglichen Form und verändert nicht seine ursprünglichen Eigenschaften.

Die Wasserqualität ist wichtig, um eine optimale Leistung zu gewährleisten.

Es ist relevant, dass das Wasser sauber und frei von Verunreinigungen ist, um eine einwandfreie Funktionsweise der Wasserstrahlschneidanlage sicherzustellen. Daher werden in der Regel Filtrations- und Reinigungssysteme eingesetzt, um das Wasser bestmöglich aufzubereiten.

Der Wasserdruck beträgt beim Wasserstrahlschneiden 3500- 6000 bar. Mittels den hohen Druckes ist der Wasserstrahl in der Lage, das Material zu durchdringen und es präzise zu durchtrennen.

Die Schnittgeschwindigkeit hängt von Material, Dicke, gewünschter Genauigkeit des Schnitts ab.

In der Regel wird diese so eingestellt, dass die erforderlich Schnittqualität bei hohem Vorschub erreicht wird, um den Schneidprozess möglichst effizient zu gestalten

Die Schnittgeschwindigkeiten liegen meist zwischen 500 – 4000 mm/min. Sie können aber auch deutlich niedriger (Feinschnitte bei Metallen) oder höher (Kunst- und Schaumstoffen) ausfallen.

Das Wasserstrahlschneiden zeichnet sich durch eine hohe Schnittqualität aus.

Es ist kein Wärmeeinfluss vorhanden, dadurch entstehen keine Hitzeverfärbungen oder Verformungen des Materials. Die Schnittkanten sind sauber und präzise, ohne Grate oder Absplitterungen. Das Verfahren ermöglicht das Schneiden von komplexen Formen und engen Kurven mit hoher Genauigkeit.

Wasserstrahlschneiden schnell und einfach erklärt

Wasserstrahlschneiden in 90 Sekunden erklärt.

Sie erfahren in kurzer Zeit wie Wasserstrahlschneiden funktioniert und was es so besonders macht.

Außerdem erklären wir Ihnen wie unsere Maschinen und unsere SmartCut-Schneidsoftware die Arbeit erleichtern.

Wussten Sie schon?

Das Verfahren des Wasserstrahlschneidens mit reinem Wasser ist besonders umweltfreundlich. Das Wasser kann hier mit relativ geringem Aufwand recycelt und wiederverwendet werden.

Wasserstrahltechniken

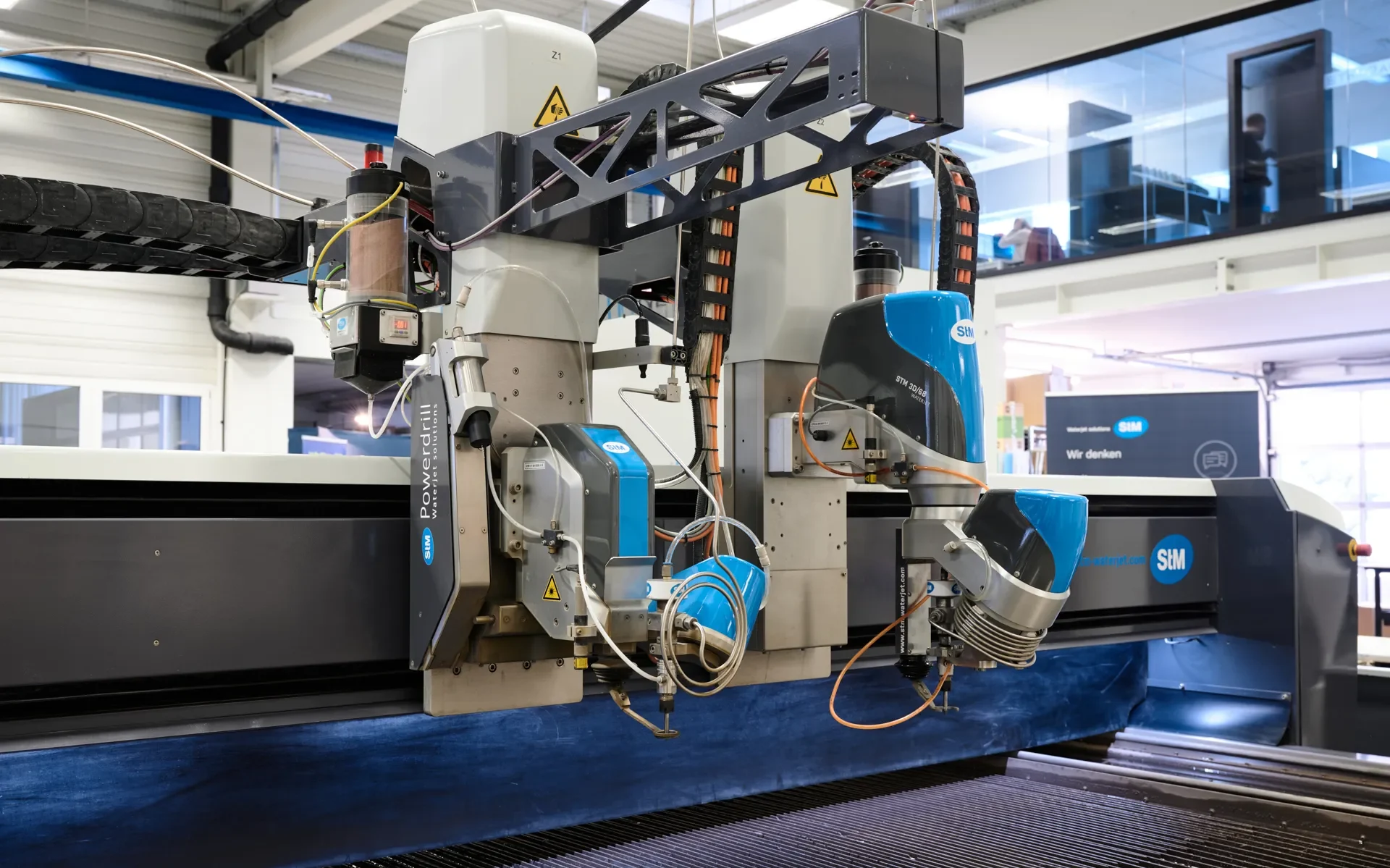

Beim Wasserstrahlschneiden können, wie bereits erwähnt, viele verschiedene Materialen geschnitten werden. Die gewünschten Ergebnisse unterscheiden sich in Form und Struktur. Deshalb gibt es verschiedene Wasserstrahltechniken um sowohl kleine und feine Materialen, als auch komplexe dreidimensionale Formen zuschneiden zu können.

Dabei unterscheidet man zwischen 3 Hauptarten von Wasserstrahltechniken: 2D, 3D und Microcutting.

2D-Cutting

Mit 2D-Cutting, oder 2D-Schneiden, ist das Zuschneiden von zweidimensionalen Materialien.

In diesem Spezialgebiet wird der Wasserstrahl verwendet, um präzise Schnitte in einer Ebene durchzuführen. Es werden komplexe Formen und Konturen in flache Materialien geschnitten.

Typische Anwendungen für 2D-Cutting sind das Schneiden von Metallblechen, Kunststoffplatten, Gummi, Papier und anderen Materialien.

3D-Cutting

3D-Cutting, oder 3D-Schneiden, bezieht sich auf das Zuschneiden von komplexen dreidimensionalen, Strukturen.

Bei dieser Technik werden mit dem Wasserstrahl schräge Schnitte in mehreren Ebenen oder Winkeln durchgeführt, um dreidimensionale Formen, z.B. 45° Fasen herzustellen.

3D-Cutting ist ideal für die Herstellung von Prototypen, Kunstwerken und Skulpturen aus Materialien wie Schaumstoff, Verbundwerkstoffen, Stein und Metall.

Micro-Cutting

Von Microcutting, oder Mikroschneiden, spricht man beim Schneiden von sehr kleinen & feinen Konturen.

Mit speziellen Düsen und feinen Abrasivmitteln werden winzige Schnitte in Materialien wie Halbleitern, Mikrochips, Implantaten und feinen Metallteilen durchgeführt.

Microcutting wird in der Mikromechanik, Mikroelektronik, Medizintechnik und anderen High-Tech-Branchen eingesetzt, in denen hohe Präzision und Genauigkeit erforderlich sind.

Kann man mit Wasserstrahlschneiden alle Materialien trennen?

Wasserstrahlschneiden funktioniert bei nahezu allen Materialien bis zu 300mm Materialdicke.

Das Wasserstrahlschneiden ist äußerst vielseitig und kann eine breite Palette von Materialien wie Metall, Kunststoff, Stein, Glas und Verbundwerkstoffe trennen. Für weiches Material ist das Schneiden mit reinem Wasser ausreichend. Bei härteren Materialien wird sogenannter Abrasivsand beigemengt.

Die Arbeitsflächen unserer Wasserstrahl-Schneidanlagen reichen von 1m x 1m (STM Cube) bis zu 6m x 16m (STM PremiumCut IFC). Der einzigartige STM-Modulbaukasten für Wasserstrahl-Schneidsysteme steht jedoch für maximale Flexibilität und ermöglicht jedem Kunden eine maßgeschneiderte Lösung in der gewünschten Maschinengröße. Sonderanlagen, über diese hier angeführten Größen hinaus sind auf Anfrage möglich!

Bei STM orientieren wir uns an Ihren Schneidanforderungen und bieten Ihnen eine maßgeschneiderte Lösung zum Reinwasser- oder Abrasiv-Wasserstrahlschneiden Ihres Materials an. Sie können uns gerne kontaktieren oder einen Testschnitt mit Ihrem Material anfragen.

Arten des Wasserstrahlschneidens

Reinwasserschneiden

Ein schonender Trennprozess für weiche Materialien

Beim Reinwasserschneiden werden weiche Materialien ausschließlich mit Wasser, bei einer Geschwindigkeit von Mach 2 durchtrennt. Darunter fällt u.a. das Schneiden von Schaumstoffen, Gummi, Dämmstoffen, Folien, Filz, Kork, Dichtungen, Holz oder und viele weitere weiche Materialien.

Eine Besonderheit beim Reinwasserschneiden von Kunst- und Schaumstoffen ist außerdem, dass sogar Schneidstärken über 300 mm problemlos möglich sind. Die hohe Schneidgeschwindigkeit ist bei diesem Trennprozess ein zusätzlicher bestechender Vorteil.

Abrasiv-Wasserstrahlschneiden

Höchste Schneidleistung für harte Materialien

Um eine höhere Schneidleistung für harte Werkstoffe zu erreichen wird dem Wasserstrahl ein scharfkantiger Schneidsand (Granatsand, allgemein auch Abrasivsand genannt) beigemengt.

Zur Anwendung kommt das Abrasiv-Wasserstrahlschneiden u.a. bei Materialien wie Stein, Glas, Carbon, Kupfer, Stahl, Aluminium, Messing, Blech, Keramik, Kunststoff, uvm.

Als Faustregel gilt: Mit dem Abrasiv-Wasserstrahl können Materialien bis zur Härte des verwendeten Abrasivsands (Mohssche Härte von ca. 8) und bis zu einer Dicke von ca. 300 mm geschnitten werden.

Welche Materialien können mit Wasserstrahlschneiden geschnitten werden?

Kurz gesagt: Fast alle Materialien

Die Liste der Materialen die mit einem Wasserstrahl geschnitten werden können ist sehr lang. Eine kurze Übersicht zu den möglichen Materialen.

Mehr Details zu den Anwendungen, Funktionen, Vorteilen, technischen Details und den FAQs zu den am häufigsten verwendeten Materialen finden Sie auf der Detailseite zum jeweiligen Material.

7 Vorteile von Wasserstrahlschneiden

Eine attraktive Wahl für präzises Schneiden

Das Wasserstrahlschneiden ist eine moderne und äußerst vielseitige Schneidetechnik. Sie bietet eine Reihe beeindruckender Vorteile, die es zu einer attraktiven Wahl für exaktes Schneiden verschiedenster Materialien machen.

7 überzeugende Eigenschaften des Wasserstrahlschneidens stechen dabei besonders heraus.

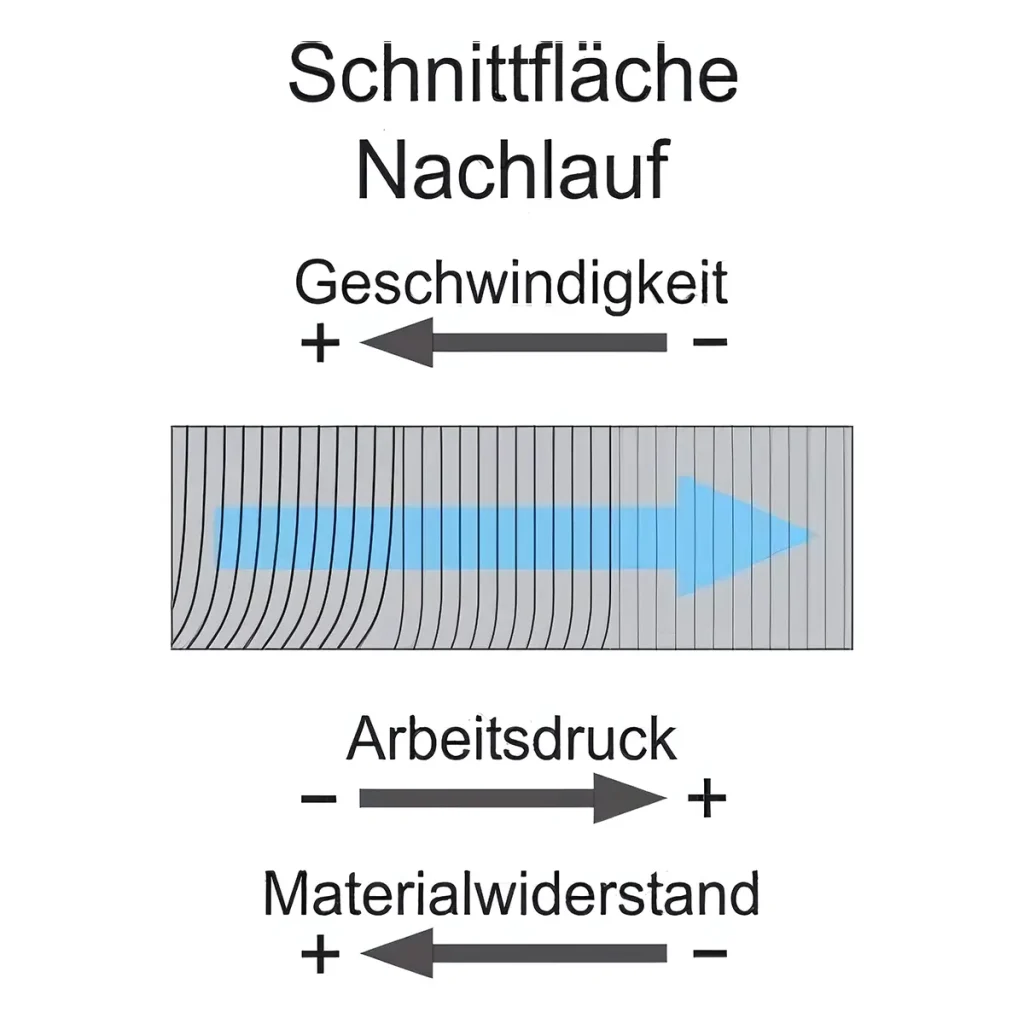

Schnittqualität

Die Schneidgeschwindigkeit hat, den wesentlichsten Einfluss auf Qualität und Kosten. Je schneller man mit dem Wasserstrahl schneidet, desto rauer wird der Schnitt. Ebenso spielt der Arbeitsdruck bzw. Vorschub und der Materialwiderstand bzw. Materialdicke bei der Schnittqualität eine große Rolle

Je nach Schneidanforderung ist es somit die größte Herausforderung, den idealen Kompromiss aus gewünschter Schneidqualität in Verbindung mit dem schnellstmöglichem Vorschub zu finden.

Vorschub

Die Steuerung der Schneidqualität erfolgt hauptsächlich direkt durch die Anpassung des Vorschubs. Basisparameter wie Wasserdruck oder Sandmenge unterscheiden sich herstellerübergreifend nur minimal. Zu beachten ist allerdings, welche maximale Schneidgeschwindigkeit die technische Auslegung verschiedener Wasserstrahlschneidanlagen zulässt.

Beispiele für Vorschubwerte bei Schnittqualitätsstufe Q3 – Standardschnitt:

| Material | Schnittgeschwindigkeit | Materialstärke |

|---|---|---|

| (Edel-)Stahl | 200 mm/min | 10 mm |

| Aluminium | 600 mm/min | 10 mm |

| Granit | 100 mm/min | 50 mm |

| Material | Schnittgeschwindigkeit | Materialstärke |

|---|---|---|

| Glas | 1400 mm/min | 10 mm |

| Carbon | 1000 mm/min | 10 mm |

| Kupfer | 400 mm/min | 10 mm |

Normen

Im Bereich der thermischen Schneidetechnologien gibt es viele begleitende Normen, aber für das Wasserstrahlschneiden gibt es nur wenige entsprechende Vorgaben.

In der Schweiz gibt es mit der SN 214001: 2010 – „berührungsloses Trennen – Wasserstrahlschneiden – Geometrische Produktspezifikation und Qualität“ – eine Norm die ebenfalls gerne als Basis in Deutschland und Österreich verwendet wird.

Die SN 214001 beschreibt dabei 5 verschiedene Qualitätsstufen, definiert Schnittwinkelfehler, Form- und Lageabweichungen, Konturfehler und die Rauheit.

Qualitätsstufen

Die Qualität der Wasserstrahl-Schnitte werden branchenüblich in 5 Qualitätsstufen eingeordnet. Dabei wird unterschieden zwischen Trennschnitt (Q1), Rauer Schnitt (Q2), Standardschnitt (Q3), Qualitätsschnitt (Q4) und Feinschnitt (Q5).

Grundsätzlich gilt, das der Unterschied zwischen beispielsweise Qualitätsschnitt (Q4) und Trennschnitt (Q1), bei der 3-fachen Geschwindigkeit und somit auch bei den 3-fachen Kosten liegt.

Q1

Trennschnitt

Q3

Standardschnitt

Q5

Feinschnitt

Wie teuer ist Wasserstrahlschneiden?

Die Kosten für das Wasserstrahlschneiden hängen von verschiedenen Faktoren ab. Hauptfaktoren sind die Art des Materials, Materialstärke, Komplexität des Designs und die Maschineneinstellungen.

Außerdem gibt es noch weitere individuelle Faktoren, wie der Standort (Kosten für Strom & Wasser), mögliche Schnittgeschwindigkeiten (abhängig vom Material & der Materialstärke, Druck, etc.) und notwendige Vorbereitungsarbeiten (z.B. Datenübernahme, Materialvorbereitungen, etc.).

Am besten Sie nennen uns ihre Anforderungen und wir bieten Ihnen eine maßgeschneiderte Lösung. Sie können uns gerne kontaktieren oder einen Testschnitt mit Ihrem Material anfragen.

Hauptfaktoren

- Art des Materials

- Materialstärke

- Komplexität des Designs

- Maschinenkonfigurationen

Individuelle Faktoren

- Standortkosten

- Schnittgeschwindigkeiten

- Vorbereitungsarbeiten

Operative Kosten

Die operativen Kosten beim Wasserstrahlschneiden setzen sich zum größten Teil aus den Energiekosten und Verschleißteil-/Wartungskosten zusammen. Beim Abrasiv-Wasserstrahlschneiden ist das Abrasiv und dessen Entsorgung der anteilig größte Kostenfaktor.

Reinwasserschneiden

Abrasiv-Wasserstrahlschneiden

Beispielhafte Kostenaufstellung

| Pumpentyp | Antriebsleistung (kW) | Betriebsdruck (bar) | Düsendurchmesser (mm) | Max. Schnittleistung lfm/h | Kosten pro Laufmeter €/lfm | Verschleißteilkosten €/h | Stromkosten €/h | Gesamtkosten bei max. Schnittleistung |

| Konventionell | 11 | 4000 | 0,2 | 12 | € 0,97 | € 2,50 | € 1,60 | € 15,74 |

| Konventionell | 19 | 4000 | 0,25 | 16,8 | € 0,90 | € 2,30 | € 2,70 | € 20,12 |

| Konventionell | 37 | 4000 | 0,35 | 33 | € 0,63 | € 2,50 | € 5,30 | € 28,59 |

| Servoantrieb | 37 | 4000 | 0,35 | 33 | € 0,63 | € 2,30 | € 4,50 | € 27,59 |

| Servoantrieb | 45 | 4000 | 0,4 | 42 | € 0,58 | € 2,30 | € 5,60 | € 32,26 |

| Konventionell | 75 | 4000 | 0,5 | 55,8 | € 0,61 | € 5,00 | € 10,50 | € 49,54 |

| Ultrahochdruck | 45 | 6000 | 0,25 | 47,4 | € 0,60 | € 8,00 | € 6,60 | € 43,04 |

| Ultrahochdruck | 75 | 6000 | 0,35 | 71,4 | € 0,60 | € 16,00 | € 10,20 | € 69,04 |

Beispiel anhand des Materials Stahl mit einer Materialstärke von 5mm.

Alle Werte in Bezug auf mittlere Schneidgüte Q3. Alle Angaben sind Richtwerte ohne Gewähr. Alle Angaben sind individuell nachzuprüfen.

Wasserstrahlschneiden als günstige Alternative

Wasserstrahlschneiden ist aufgrund seiner Materialvielfalt, wodurch oft separate Bearbeitungsmaschinen entfallen, eine günstige Alternative. Es können auch empfindliche Materialien wie Glas oder Keramik, die bei anderen Schneidverfahren beschädigt werden könnten, schonend geschnitten werden.

Die geringe Wärmebeeinflussung, können Verformungen oder Härteverluste vermieden werden. Es können komplexe Formen, präzise und schnell, zugeschnitten werden. Trotz dieser vielen Vorteile entstehen keine giftigen Dämpfer oder Gase, was Wasserstrahlschneiden zu einem der umweltfreundlichsten Schneidverfahren macht.

Referenzen

Die beste Werbung sind bekanntlich zufriedene Kunden

Unter unseren Referenzen finden Sie Kunden & Partner aus den verschiedensten Bereichen. Darunter sind Betriebe aus folgenden Bereichen:

- Metallindustrie

- Stein / Keramik / Glas

- Kunststoff- / Schaumstoff-Industrie

- Dichtungsindustrie

- Prototypen- / Anlagenbau

- Microwasserstrahl

- Bildungseinrichtungen

- Forschung

- Sondermaterialien

Perfekt auf Ihre Bedürfnisse zugeSchnitten.

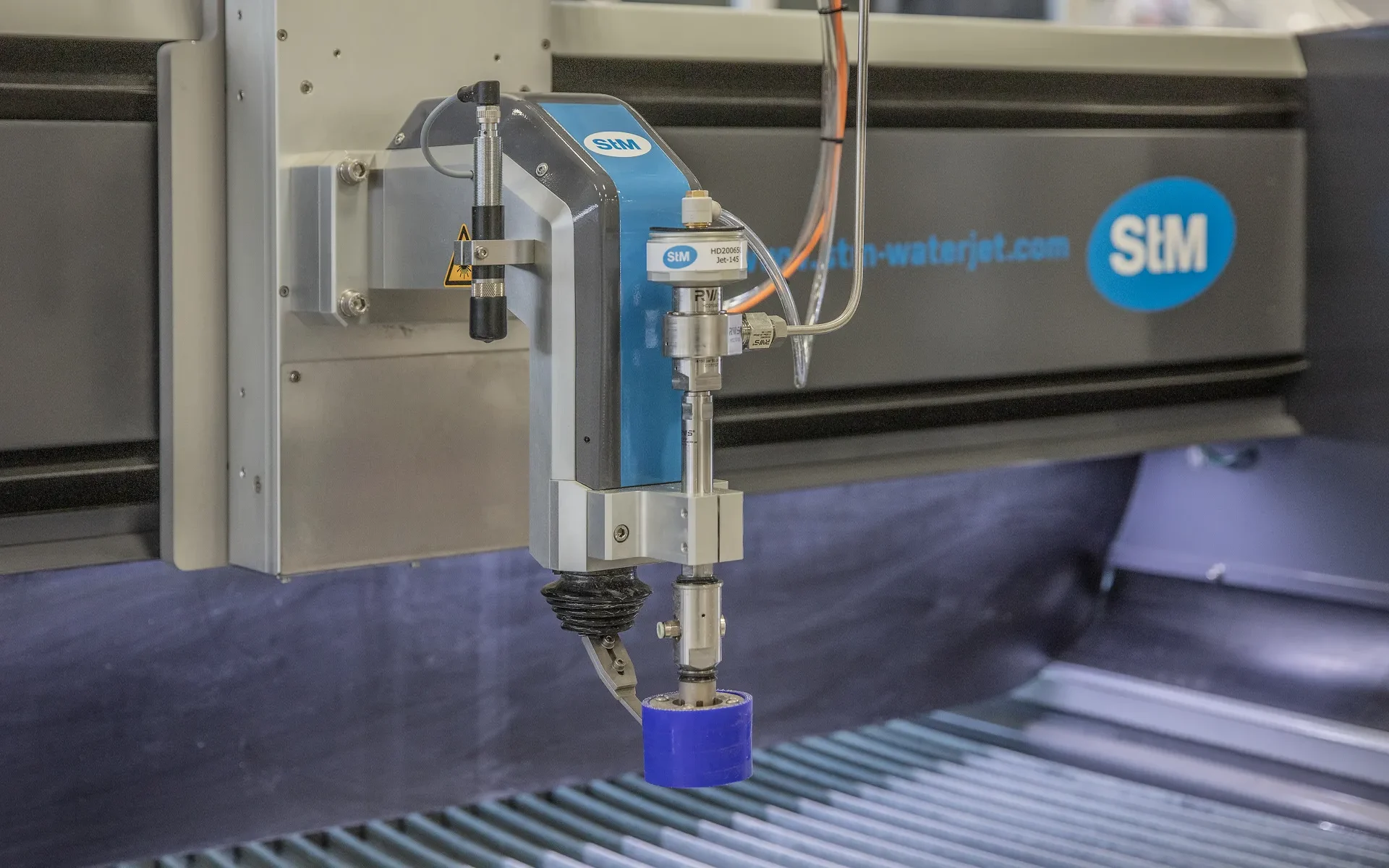

Wasserstrahl-Schneidanlagen von STM

STM-Anlagen sind in die Produktserien EcoCut, MasterCut, PremiumCut, PremiumCut IFC, Cube und MicroCut aufgeteilt und unterscheiden sich grundsätzlich durch Größe und Ausstattung. Auf Basis dieser Ausstattungsprofile kann STM ein maßgeschneidertes System für jegliche Anforderungen konfigurieren – von simplen zweidimensionalen Schnitten über Rohrschneiden bis hin zu verschachtelten dreidimensionalen Schnitten.