Étude de cas : Une longueur d’avance grâce à la fabrication au jet d’eau « Powered by STM » subventionnée par l’UE

Grâce à une installation à jet d’eau STM subventionnée, l’ingénieux métallurgiste Uwe Seck réussit à passer du statut de fournisseur local de niche à celui d’as régional du just-in-time pour l’industrie.

Une longueur d’avance grâce à la fabrication au jet d’eau « Powered by STM » subventionnée par l’UE

Depuis 1998, Uwe Seck (55 ans) dirige avec son fils, sa femme et deux collaborateurs son entreprise de construction métallique à Bad Camberg, dans le Land de Hesse. Sa passion professionnelle est de « rendre faisable », il se concentre sur les fabrications individuelles telles que les enseignes d’entreprise, les objets de jardin et les cadeaux personnalisés pour les clients privés ainsi que les séries de pièces en acier certifiées EN-1090-2 pour les petites entreprises de la région. Il s’établit rapidement comme un spécialiste créatif des fabrications spéciales en métal. Ce sont surtout ses clients professionnels qui sont lucratifs, pour les commandes desquels il achète des pièces découpées au laser à un sous-traitant situé à 35 km.cor

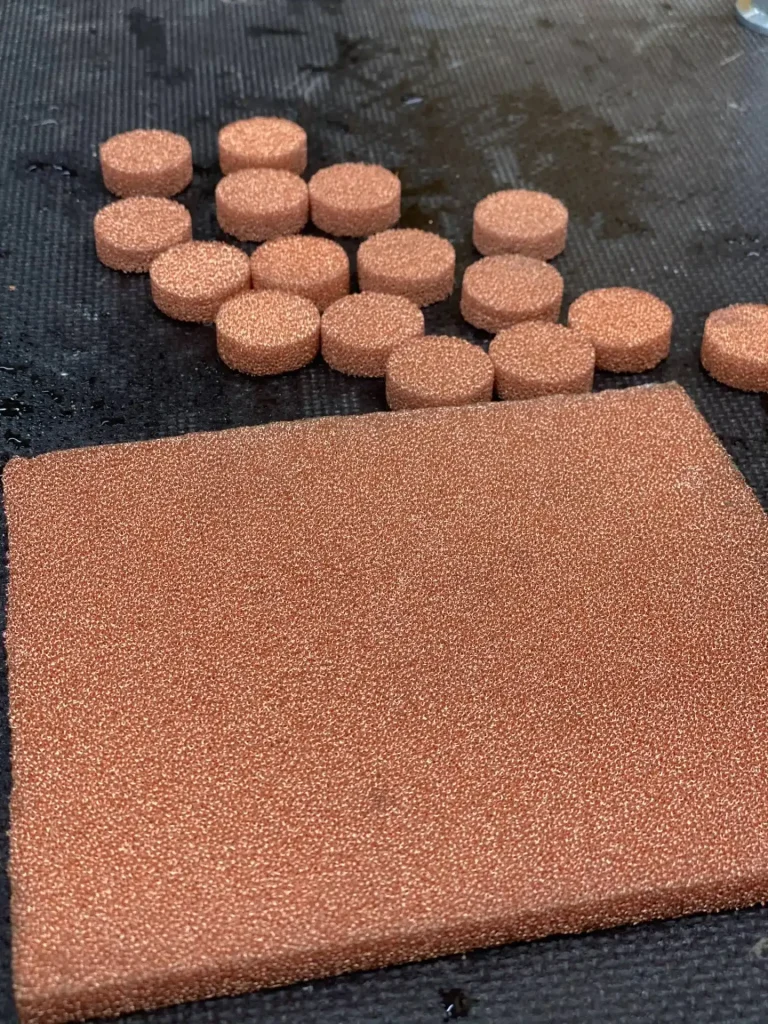

Rapidement, ce sont des pièces de coupe d’une valeur de 45.000 € par an qu’il doit attendre de plus en plus longtemps. Cela ne plaît pas à l’entrepreneur. Il veut devenir autosuffisant en matière de production et commence à chercher des alternatives moins chères à la découpe laser. « Tout d’une seule source », tel est le nouvel objectif. Finalement, c’est son fils Tim, lui-même futur mécanicien outilleur, qui lui fait découvrir la technologie du jet d’eau. Il découvre STM lors de salons et dans la littérature spécialisée et fait l’acquisition à l’automne 2019 d’un portique STM MasterCut vieux de 19 ans avec une table de découpe de 3×2 mètres – garantie d’un an plus assistance incluse. Non seulement Uwe Seck devient ainsi indépendant d’un coup, mais il s’ouvre aussi à de tout nouveaux domaines d’activité. Bientôt, il découpe selon les besoins avec de l’abrasif ou de l’eau pure et fabrique, outre des pièces de coupe en métal, des pièces en céramique, en bois, en caoutchouc, en granit, en grès cérame, en mousse de cuivre, en plastique et en divers matériaux spéciaux.

Le défi

Après 18 mois et 700 heures d’exploitation, père et fils sont convaincus : les possibilités de croissance dépassent les capacités actuelles de l’entreprise. Avec cette prise de conscience, la décision est prise de réorienter l’entreprise et de se spécialiser dans la fabrication plus lucrative pour les besoins professionnels. Par curiosité, Seck se renseigne auprès de STM sur une installation plus performante. Là-bas, on lui recommande une installation PremiumCut comprenant une tête de coupe avec compensation des erreurs d’angle, une pompe haute pression servocommandée et un traitement de l’eau de coupe OneClean. Un système de précision à l’efficacité énergétique totale, qui ouvrirait de nouvelles dimensions à Uwe Seck en termes de qualité, de rendement et de rentabilité. Seul problème : le coût d’acquisition de 220.000 euros fait douter l’homme de 55 ans de la rentabilité de cet investissement.

Solution

Confrontée à ces inquiétudes, STM attire son attention sur le soutien de l’UE aux technologies de fabrication plus efficaces sur le plan énergétique. Mieux encore, le pionnier du jet d’eau propose à l’entrepreneur de l’aider à faire sa demande et de prendre en charge l’ancienne installation en commission. La famille frappe avec enthousiasme. Peu de temps après, Uwe Seck obtient l’aide de l’UE et donc une subvention de 92 000 euros pour l’achat de la STM PremiumCut dans la configuration souhaitée. Son ancienne installation, qui continue de fonctionner parfaitement, est vendue parallèlement au prix de revient à une entreprise de la région. Au final, Seck lui-même ne devra supporter que les frais d’entretien. Il confie les affaires avec les clients privés à ses deux collaborateurs, qui fabriquent également leurs commandes en tant que sous-traitants avec la nouvelle installation. Lui et son fils se lancent dans le développement des activités B2B – soutenus par leur épouse Annette Seck, qui stimule avec succès les nouvelles affaires via Instagram.

Résultat

La nouvelle installation sera mise en service début 2021 et sera couplée à l’installation photovoltaïque sur le toit, qui a déjà fourni 10.000 KW d’électricité en 2020, soit 50% des besoins totaux. À quatre, ils suivent une formation au centre d’essai autrichien de STM et, après quelques problèmes de démarrage, ils maîtrisent l’installation grâce à leur fils Tim et, plus tard, au soutien de STM Austria. Si bien que le fils peut continuer à se former et que le père gère la « boutique » en union personnelle. Désormais, il coupe des pièces jusqu’à 2×3 m et 250 mm d’épaisseur 10 % plus vite qu’auparavant et, en plus, avec une précision accrue et des bords parfaitement perpendiculaires.

Les nouvelles affaires reprennent, si bien qu’au bout de 10 mois, il a utilisé l’installation 650 heures, augmentant ainsi le taux d’utilisation de 80%. « Au début, c’était un combat, mais maintenant je suis ravi » se réjouit Seck « La nouvelle installation coupe plus rapidement et plus précisément. Elle s’arrête automatiquement lorsqu’un travail de coupe est terminé. En outre, le pompage de l’eau de coupe avec OneClean est beaucoup plus simple et plus économique qu’avec de l’air, comme c’était le cas jusqu’à présent. Mais le meilleur, c’est qu’avec le technicien de service de STM, qui a réglé l’installation chez nous de manière optimale, nous avons enfin aussi un collaborateur STM super compétent, toujours disponible et qui a une solution pour tout ».

L’installation s’autofinance dès le premier jour. Aucune mission n’est assez exotique pour ne pas être acceptée. Même si Seck travaille principalement l’acier, il continue par passion à découper des pièces spéciales comme des planchers en bois pour les véhicules de pompiers. « Je n’ai jamais été aussi convaincu que maintenant par le principe du « pas possible, pas possible » », constate Seck avec satisfaction. « C’est presque plus important pour moi que le grand succès financier ». Il conclut : « Finalement, avec son service complet just-in-time pour les entreprises de la région, il s’est ouvert un créneau en pleine croissance qui ne serait pas rentable avec d’autres méthodes de fabrication. Des conditions optimales pour que son fils et successeur puisse lui aussi s’épanouir pleinement sur le plan professionnel.

Si vous êtes intéressés, Uwe Seck répondra personnellement à vos questions :

Metallbau Uwe Seck

Monsieur Uwe Seck

Brunnenstraße 1a

65520 Bad Camberg

Téléphone 06483 426 93 90

info@us-metallbau.de